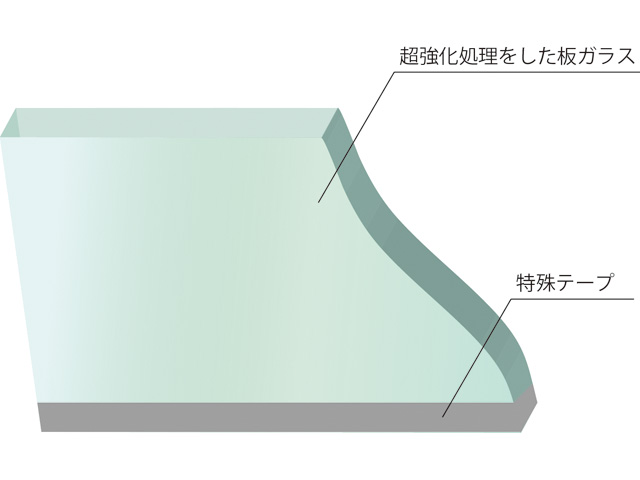

複層ガラス

複層ガラスとはスペーサーと呼ばれる金属部材で、2枚のガラスの間に中空層を持たせたガラスです。

2枚のガラスの間に空気層を挟み込むことによって断熱性能を向上させてあります。

スペーサーを用いて保たれた空間には、乾燥空気を封入してあります。

冷暖房効果の低下や、結露の発生など、熱の移動によって、住まいの快適さを損なう様々な問題が起こります。

複層ガラスは、熱が最も移動しやすい「窓」の断熱性能を高め、それらの問題の多くを解決します。

また、結露などを減少させてくれます。

乾燥空気の代わりにガスを注入したり、真空にして断熱効果を高めたものもあります。

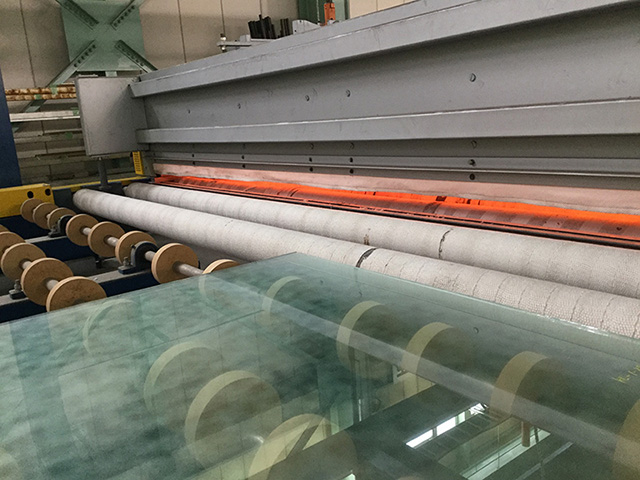

製造工程

2枚のガラスの周辺部にスペーサーをセット

2枚のガラスの周辺部にスペーサーをセット

封着剤で周囲を密封

乾燥・養生

検査

製品

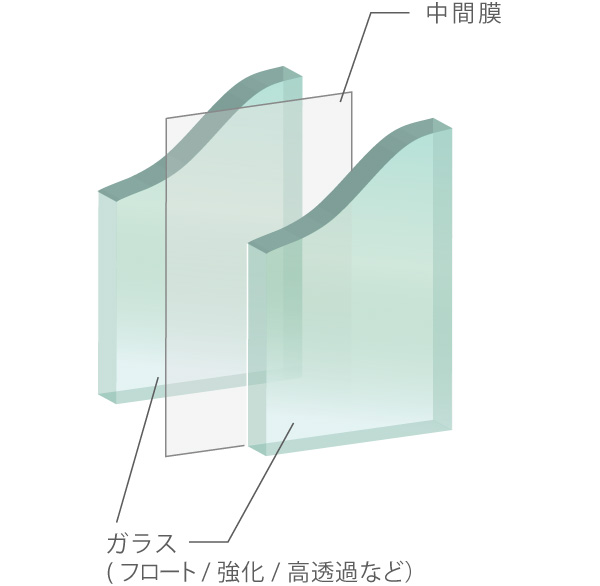

Low-E複層ガラス

Low-E:Low Emissivity(低放射)の略で、複層ガラスのうち、その内面部に特殊な金属膜を設けたものをいう。 ◇ガラス内面に光を透過し熱を選択反射する特殊金属膜がコートされている。 1:中空層。乾燥中空層が複層ガラスの断熱性能を確保します。2:アルミスペーサー。ガラスの間隔を保ちます。また、ホロー部には乾燥剤が入っています。3:乾燥剤。中空層を長期間、乾燥状態に保ちます。4:封着剤(二重シール構造) 1次シール(内部側)ガラスとスペーサーのすき間から大気中の水分が浸入されるのを防ぎます。 2次シール(外部側)複層ガラスの構造を保ち、1次シールを保護します。

■放射率について

一般的な1枚ガラスが放射率0.85程度なのに対し、 Low-Eガラスは放射率が0.1以下になるのが普通。 この放射率が低ければ低いほど、赤外線を反射させ熱を通さない。

| 材料 | 放射率 |

|---|---|

| アルミニウム | 0.02~0.1 |

| 鉄(酸化面) | 0.5~0.9 |

| ゴム | 0.95 |

| セラミック | 0.95 |

遮熱型と断熱型

[遮熱型] 室外側ガラスに金属膜がコートされていて、太陽熱を反射して熱の室内への流入を遮断する。

[断熱型] 室内側ガラスに金属膜がコートされていて、部屋の暖房熱を反射して外に出さない。

省エネルギー効果

熱貫流率とは何?

結露防止効果 [室内温度 20℃、湿度60%]

| ガラス種類 | 結露する室外温度 |

|---|---|

| 3mm単板 | 8℃ |

| 3mm/6mm空気層/3mm | -2℃ |

| 3mm/12mm空気層/Low-E 3mm | -22℃ |

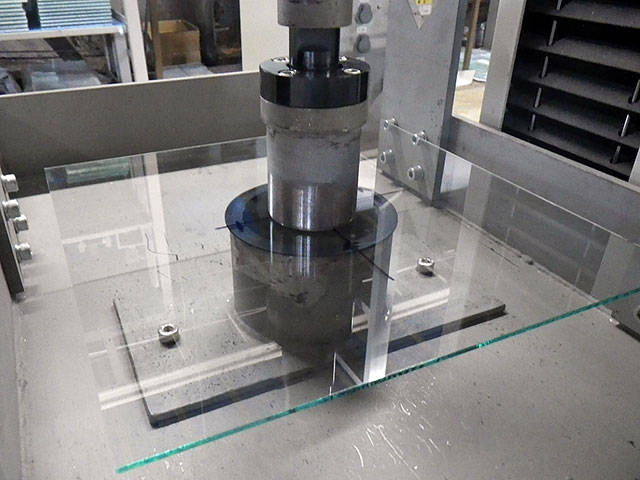

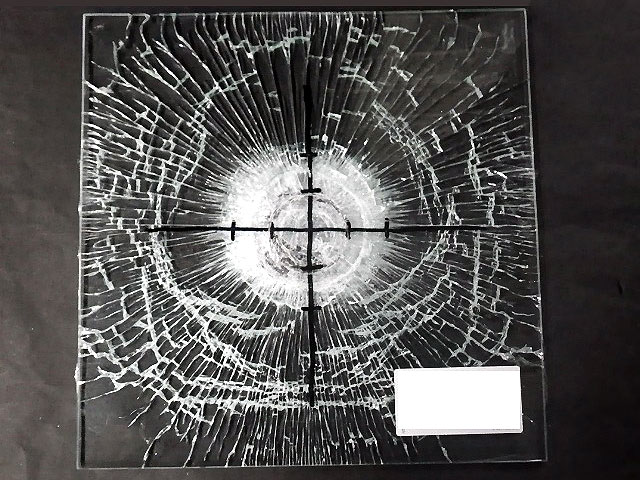

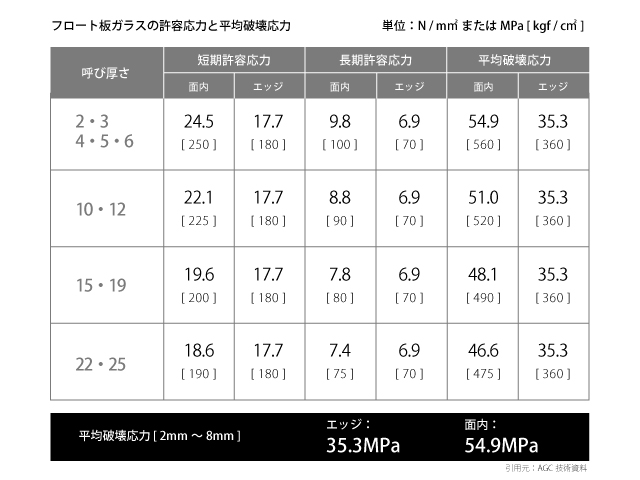

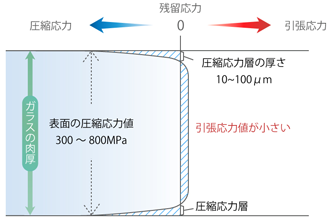

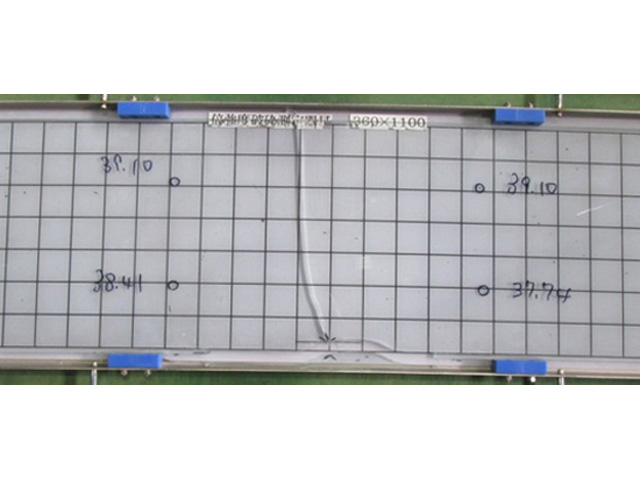

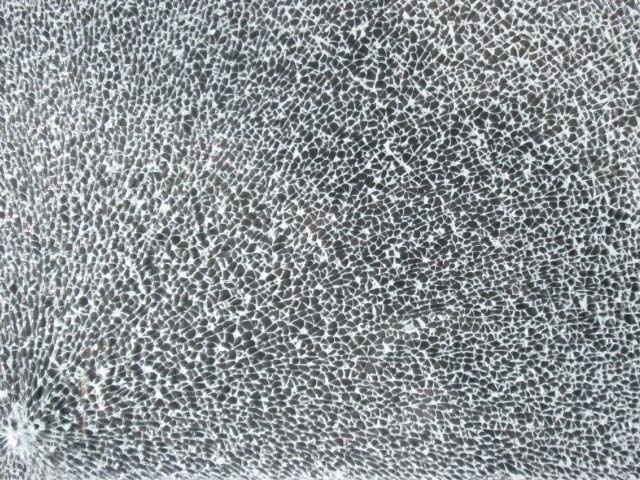

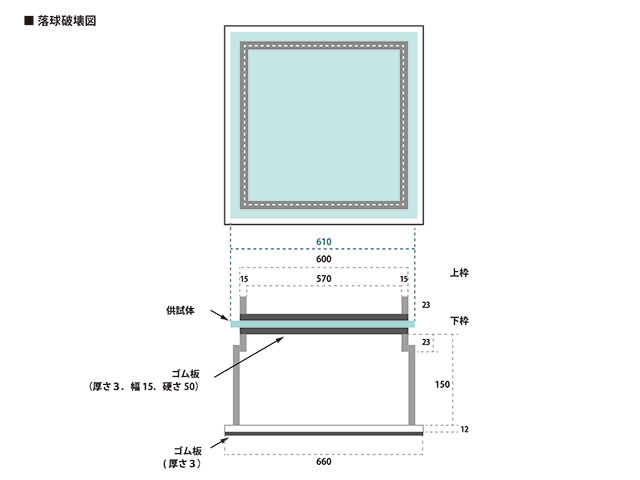

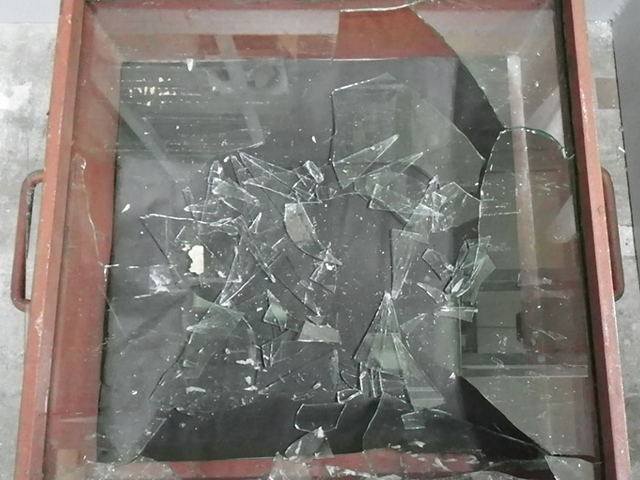

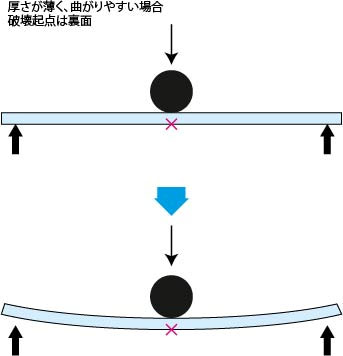

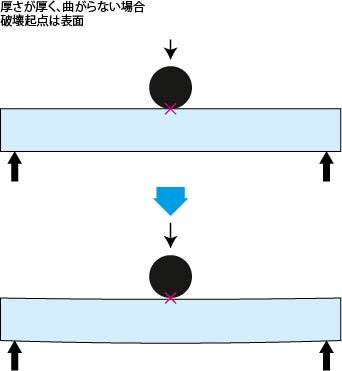

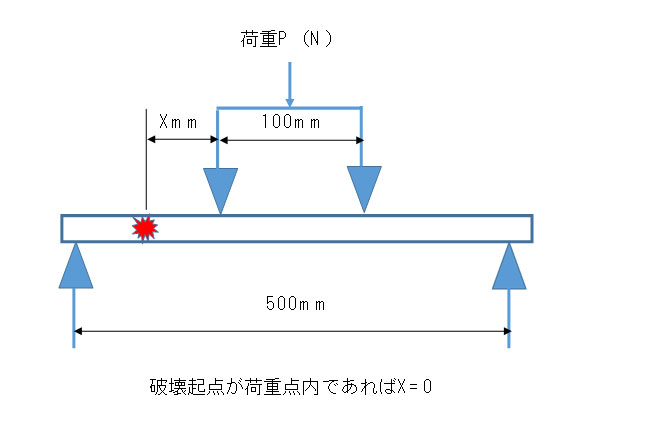

曲げ強度測定

曲げ強度測定

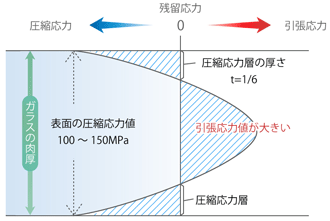

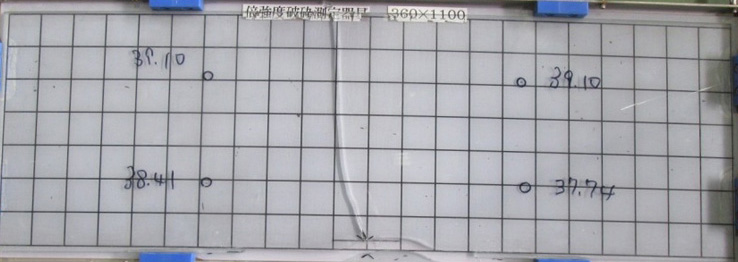

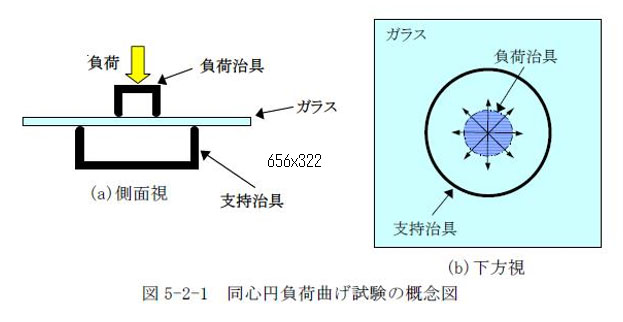

面内強度測定

面内強度測定